投稿作者 Yucca

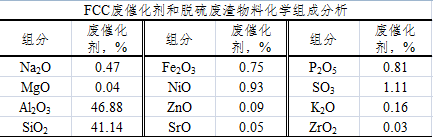

催化裂化(FCC)是炼油工业中最重要的二次加工过程,全球每年FCC催化剂的销量大约为90万吨。我国对FCC催化剂需求量巨大,约占全球销量的20%。对于催化裂化装置,废FCC催化剂由于在使用过程中失活后无法维持应有的活性和反应选择性,须定期卸出。废FCC催化剂失活主要原因包括结焦、积炭和机械磨损冲击,原料油所含的金属离子镍(Ni)、铁(Fe)和钒(V)等沉积在FCC催化剂表面,导致催化剂中毒而失活。由于磨损,约有1/3 FCC催化剂粉末从FCC反应器和再生器跑损,并随烟气进入烟气脱硝除尘脱硫(SCR)系统,经除尘洗涤、废水处理等一系列工艺,含催化剂粉末烟气最终形成了脱硫废渣,因此烟气脱硫废渣主要成分是废FCC催化剂。

目前,针对废FCC催化剂的处理,国内外众多炼油厂和科研机构进行了大量研究工作,以期解决这一困扰炼油企业的难题,关于催化裂化废催化剂脱金属再生方法主要分为物理分离法(磁分离技术)和化学再生法,以及其它方面用途。

物理分离法

磁分离技术主要利用各种物料相互间磁性的差异实现物料的有效分离。废催化裂化催化剂(FCC)磁分离回收技术早在上个世纪国外就已经开始研究并进行工业化,其原理:催化裂化废催化剂由于原料油中重金属离子沉积于表面,在外加强电场中,受强磁力的作用,磁矩取向得以平行而显示出磁性,沾染重金属越多的催化剂颗粒,其磁感性就越强,这就为通过磁选的方法分离、回收废催化剂提供了可能。

早期,催化裂化废催化剂磁分离回收技术主要采用电磁式高梯度磁分离技术,由于生产成本高,分离效果不理想,在工业上一直未能获得进一步的发展。1987年,日本石油公司在横滨炼油厂渣油FCC装置上安装了连续式磁分离机,随后与Ashland公司合作开发了采用永久磁铁的磁分离工艺,进行了两年的工业试验,效果良好。国内磁分离技术开发虽然起步较晚,但也展开了此项技术的研究。目前,磁分离后的低磁剂重金属Ni、V含量可分别降低25%和15%以上,微反活性、比表面较处理前分别提高8%和10%以上。

化学再生法

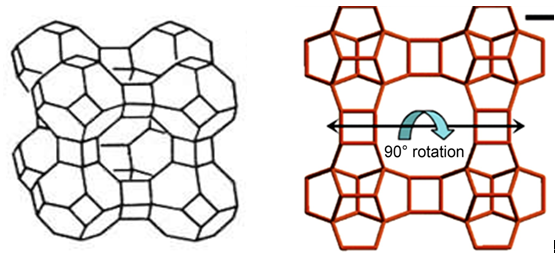

化学再生法是催化裂化平衡催化剂与一系列的化学药品在一定条件下发生化学反应,清除沉积在催化剂上的重金属镍、钒等有毒物质,同时被杂质堵塞的通道得到扩展,而使催化剂的比表面积及孔隙等性能得到恢复。

针对镍污染较重、钒污染较轻的废FCC催化剂,国内大多数研究者将废FCC催化剂进行了脱镍处理,其试验流程主要为:焙烧-酸浸-水洗-活化-干燥。焙烧去催化剂表面上的积炭,恢复内孔;酸浸是去除Ni、V的重要步骤;水洗是将粘附在催化剂上的重金属可溶盐冲洗下来;活化是恢复催化剂的活性;干燥是去除水分。已有研究者提出废FCC催化剂气相活化脱镍技术,对气相活化条件、酸洗条件、脱镍后催化剂的活性和稳定性进行了考察,得出该技术对脱除催化剂上的镍效果显著,脱镍率最高可达80%,脱镍后的催化剂微反活性大幅提高,且稳定性较好。

作为废水吸附剂

废FCC催化剂主要由分子筛组成,具有多孔状结构,虽然废FCC催化剂失去活性,但其内部结构并未被破坏,所以有一定吸附能力,因此可以用作吸附废水中有害物质或金属离子。

回收处理实验

正式回收处理之前,我们针对两种处理方法分别做了实验。实验试剂与仪器包括废FCC催化剂固体粉末、氢氧化钠(分析纯)、盐酸(分析纯)、马沸炉、坩埚、电子天平、磁力加热搅拌器、200mL烧瓶、X光荧光光谱仪、等离子发射光谱仪。

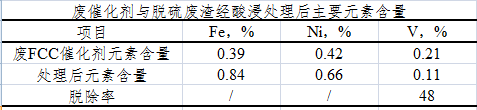

- 酸浸法

称取一定量废FCC催化剂粉末置于烧杯中,加入20%盐酸溶液,固液比1:8,在恒温水浴锅中于80℃下搅拌、浸取2h后,过滤、洗涤至中性,在105℃下完全干燥,得到废FCC残渣粉末。

实验结果:

经酸浸处理废催化剂,Fe与Ni元素含量未减反而增加,将酸浸后滤液加适量氢氧化钠溶液,有白色沉淀生成,继续投加,白色沉淀消失,从而判定白色沉淀为氢氧化铝,说明酸浸将部分Al浸出,对Fe与Ni脱除效果很不理想。

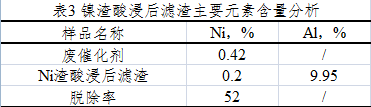

- 钠化焙烧法

实验原理:废催化剂与碱按一定摩尔比在高温下焙烧,铝、钒、钼首先转化为氧化物,而后V2O5、MoO3、Al2O3与碱发生如下化学反应:

Al2O3+ 2NaOH→2NaAlO2+ H2O

MoO3+ 2NaOH→Na2MoO4+ H2O

V2O5+ 6NaOH→2Na3VO4+ 3H2O

制取氧化铝:

2NaAlO2+CO2+3H2O→2Al(OH)3+Na2CO3

Al(OH)3→Al2O3+H2O

步骤:采用NaOH,按Na2O与Al2O3的摩尔比为1.2,在750℃下恒温焙烧30min,然后用热水进行溶出、过滤;将焙烧、溶出、过滤后获得的铝酸钠母液通入过量的CO2气体生成白色沉淀,160℃煅烧至恒重,制取Al2O3固体,分析固体中Al2O3含量;将过滤后的Ni渣用30% H2SO4在一定条件下酸浸,固液比8:1,设置恒温温度80℃,反应时间2h,搅拌速度800r/min,过滤,水洗滤渣至中性,在105℃干燥滤渣,测定其Ni含量。

实验结果:

固体中Ni含量下降至0.2%,Ni脱除率为52%。此外,滤渣中仍有9.95%元素Al,说明FCC废催化剂Al2O3与烧碱反应不仅仅是形成偏铝酸盐,还有其它物质参与反应,且生成物不易溶出。

由上述实验可知,钠化焙烧法较无机酸酸浸法处理废FCC催化剂效果更佳。然而遗憾的是,52%的镍脱除率并未达到《危险废物鉴别标准浸出毒性鉴别》镍含量小于0.1%的标准。将FCC废催化剂中有价金属元素先提出,再对剩余的残渣进行利用或处理,不仅可以使重要的战略资源得到二次回收利用,还会同时产生巨大的经济效益。因此,能否将废FCC催化剂更加完全地、经济有效地回收利用,是一个值得研究和尚未解决的问题,也是一项任重道远的工作。

参考文献

张广林, 孙殿成. 炼油催化剂[M] 2版.北京:中国石化出版社,2012,3-13,105-132.

刘腾, 邱兆富, 杨骥, 等. 我国废炼油催化剂的产生量, 危害及处理方法[J] 化工环保, 2015, 35(2): 159-164.

Marafi M, Stanislaus A, Furimsky E. Handbook of spent hydroprocessing catalysts: regeneration, rejuvenation, reclamation, environment and safety[M] Elsevier, 2010.

Marafi M, Stanislaus A, Mumford C J, etal. Regeneration of spent hydroprocessing catalysts: metalsremoval[J] Applied Catalysis, 1989, 47(1): 85-96.

袁起民, 田华, 翟营, 等. 废流化催化裂化催化剂气相活化脱镍研究[J]. 石油大学学报: 自然科学版, 2005, 28(6): 111-114.

本文版权属于 Chem-Station化学空间, 欢迎点击按钮分享,未经许可,谢绝转载!

No comments yet.